上一篇笔记 — 光栅耦合器,主要介绍了光栅耦合器的基础原理与优化方案,这一篇笔记介绍另外一种常用的耦合器 —端面耦合器(edge coupler)。

顾名思义,端面耦合器就是位于光芯片边缘(edge)的耦合器(coupler)。端面耦合器的优点是耦合效率高,工作带宽大,缺点是其位置必须位于芯片边缘,没有办法进行在线测试,对准容差小。

由于单模波导的模斑尺寸与单模光纤的模斑不一定完全匹配(波导的模斑尺寸与其折射率对比度有关),一定要通过结构的设计,使得两者的模斑匹配,达到较高的耦合效率。 对于硅光波导,其单模波导的MFD(mode field diameter)为0.4-0.5um, 而单模光纤的MFD为9-10um,两者之间相差较大,两者的对比图如下图所示。两者若是直接耦合,耦合损耗约为-20dB。

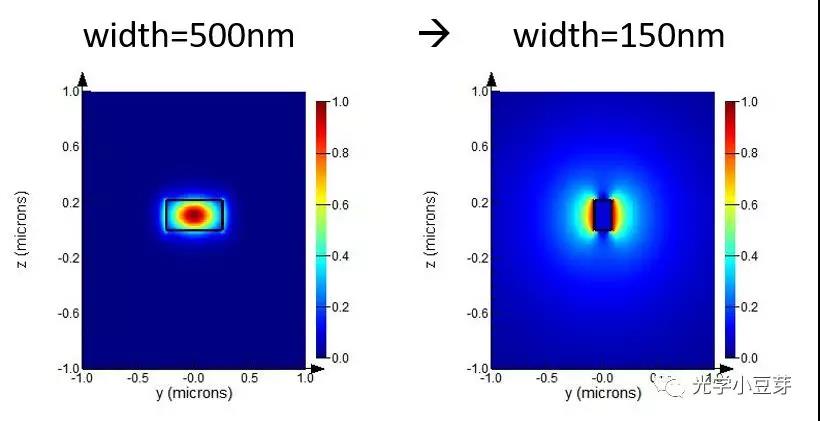

为了使得波导模场变大,使其与单模光纤模场匹配,最简单的做法是将波导宽度变细。波导变细后,其束缚光场的能力变弱,部分光场分布在包覆的SiO2中,其模斑尺寸变大。下图中硅波导的宽度从500nm减小到150nm, 模斑尺寸相应地增大。

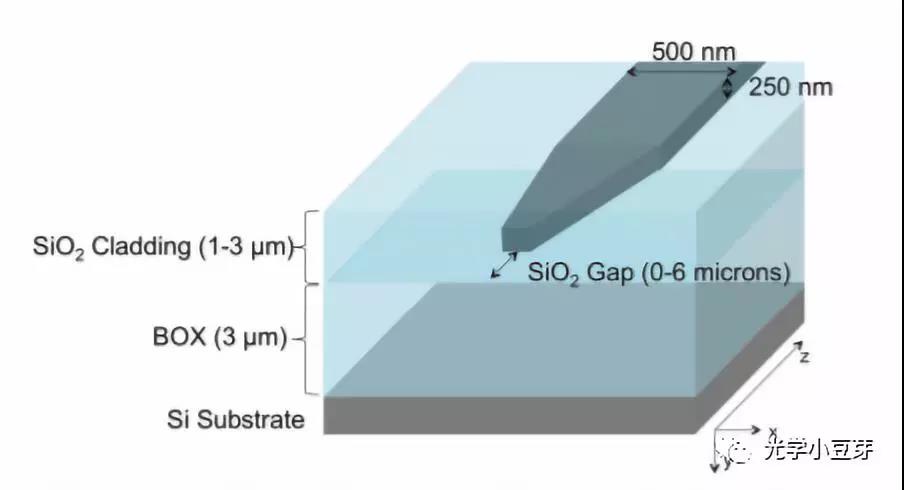

该类型的耦合器称为倒锥形端面耦合器(inverse taper),如下图所示。沿着光的入射方向,波导宽度逐渐增大,最终与单模波导相连。倒锥形耦合器尖端的MFD约2-3um,还是无法较好地与单模光纤匹配。实验中通常使用lensed fiber进行耦合测量,能够获得较高的耦合效率。文献2中的耦合损耗为-0.7dB。

为了进一步提升MFD, 人们在锥形耦合器的基础上,提出了多种结构。以下列举一些较为典型的结构。

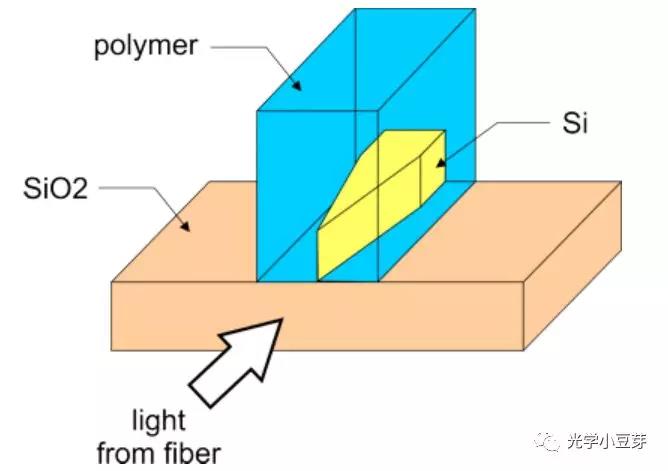

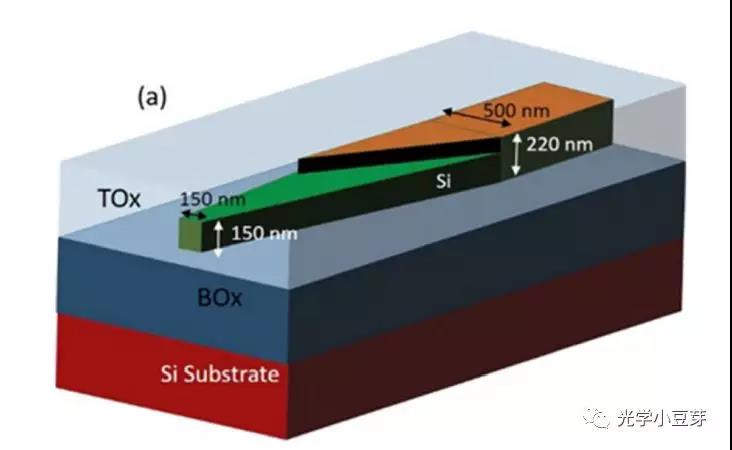

该结构是在锥形耦合器的基础上,在Si波导外层包覆聚合物,形成聚合物波导,如下图所示。光场先耦合进聚合物波导,进而转换到Si波导中。为了与CMOS工艺兼容,聚合物可以换成SiON。该方案的MFD仍旧没办法与单模光纤匹配。

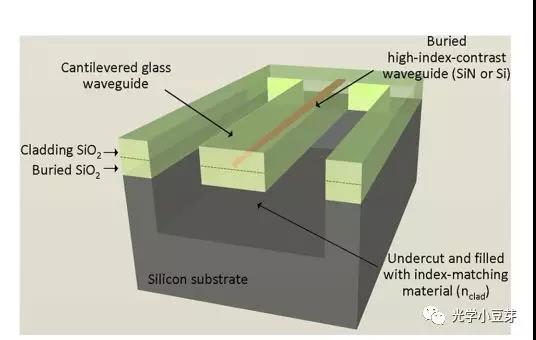

一般SOI的埋氧层厚度为2um或者3um, 当MFD进一步增大时,光场就会泄露到埋氧层下方的衬底硅中,造成较大的能量损失。为此,人们提出了悬臂梁型耦合器(cantilever coupler), 其主要思路是将底部的硅通过特定的工艺刻蚀掉,剩余的SiO2与空气构成波导,其光场不再泄露到Si中。由于该耦合器无底部支撑结构,而是悬空在那儿,因而称为悬臂梁型耦合器。光场先是耦合进SiO2波导中,进而慢慢耦合进Si波导中,其典型结构如下图所示。

该结构的模场可以与单模光纤匹配,并且偏振不敏感,是一个较好的选择。但是其对加工工艺有一定要求,需要刻蚀掉衬底硅,另外其机械稳定性也需要考虑。

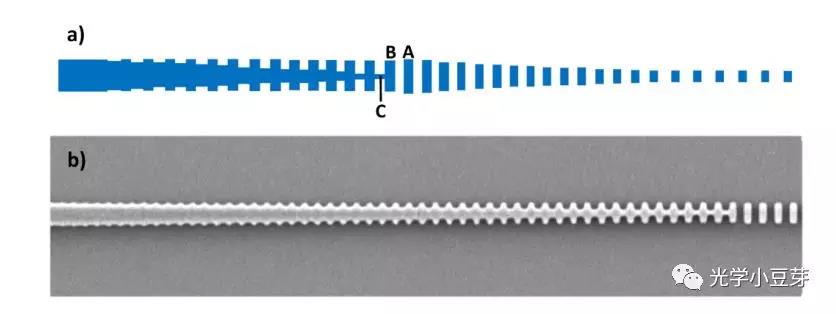

该结构对锥形耦合器结构进一步刻蚀,形成亚波长光栅(集成光路中的光栅),如下图所示。其思路是通过引入光栅结构,降低了波导的等效折射率,使得MFD变大。该方案的MFD可以与单模光纤匹配,并且偏振不敏感。 其光栅的加工精度要求不高,在一般的fab里都可实现。

该结构的锥形结构由厚度不同的taper构成,如下图所示。 厚度降低后,光场束缚能力逐步降低,因而MFD变大。但其MFD仍无法与单模光纤匹配。

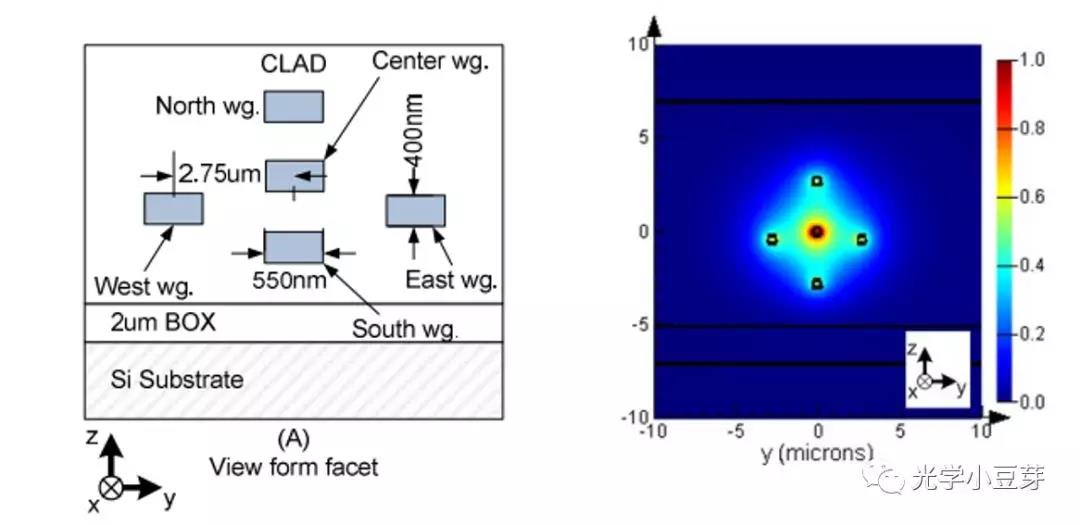

该结构通过SiN波导阵列,构建较大的模斑尺寸,如下图所示。结构较为复杂,需要生长多层SiN, 且彼此之间的距离需精确控制。

这些结构的变体与改进方案,这里就不一一列举了。总结下来,其思路都是在锥形耦合器基础上进行改进,万变不离其宗,无论是上方覆盖层的改变(polymer型, 多层SiN结构),还是底部衬底的去除(cantilever),还是波导层结构的进一步修饰改良(SWG、bilayer),其目的都是为了增大模斑尺寸,使MFD与单模光纤匹配。相比较而言,cantilever与SWG的优势显著,加工也相对简单。这也是怎么回事IBM采取cantilever+SWG的方案(IBM的硅光封装方案)。

联系人:彤起

手 机:0532-66912111

邮 箱:Tongqi@163.com

公 司:爱游戏在线官网

地 址:青岛市李沧区瑞金路1号(青岛汽车厂北1000米)